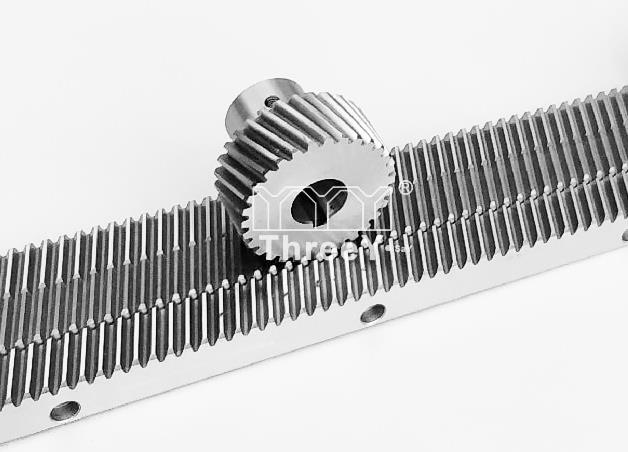

齿条生产过程中出现误差的原因可能有很多,以下是一些主要的原因:

材料因素:齿条材料的均匀性对其生产精度有很大影响。如果材料内部存在不均匀性,如密度不均、晶粒大小不一等问题,会导致齿条在加工过程中出现变形和尺寸偏差。另外,齿条材料的热膨胀系数如果不符合要求,也会导致在加工过程中因温度变化而产生尺寸误差。

加工因素:

机床精度:机床的精度对齿条的生产至关重要。机床的误差会导致齿条的齿形不精确、尺寸不稳定等问题。

刀具磨损:加工齿条时,刀具的磨损会导致切削力的变化,进而影响齿条的精度。特别是在连续加工过程中,刀具磨损会逐渐积累,导致批量产品出现误差。

夹具设计:夹具的设计对齿条生产的精度有很大影响。夹具定位不准确、夹紧力不均匀等都会导致齿条在加工过程中产生误差。

切削参数:切削参数的选择不当也会影响齿条生产的精度。

让刀机构异常:如果让刀机构在工作过程中出现异常,比如回刀刮上工件表面,也会导致齿条加工出现误差。

进给量过大:进给量过大,导致齿轮刀具在齿条加工上切割不及时,会造成齿条表面粗糙。

齿条毛坯安装不当:在切削的时候,齿条毛坯安装不当会产生振动,从而导致误差。

切削液问题:切削液变脏或被冲入切削齿槽,也会导致齿条表面质量不过关。

加工工艺:不同的加工工艺会对齿条精度产生不同的影响。例如,锻造加工虽然可以增加材料的强度和韧性,但如果工艺控制不当,也可能导致齿条出现误差。车削加工和磨削加工虽然可以保证加工精度和表面质量,但也需要严格控制工艺参数。

加工设备:钢制齿条的制造需要先进的机械设备。如果设备精度不高或者出现故障,也会影响齿条的生产精度。

为了减少齿条生产过程中的误差,需要采取一系列措施,如优化材料选择、提高机床精度、合理选用刀具和夹具、严格控制切削参数、优化加工工艺等。同时,还需要加强设备维护和保养,确保设备处于良好的工作状态。